Созданы самые прочные волокна в мире на основе оксида графена и углеродных нанотрубок

Самая прочная к настоящему времени полимерная нить была получена за счет смешения полимера с частицами восстановленного оксида графена [reduced graphene oxide (RGOF)] и углеродных нанотрубок [carbon nanotubes (CNT)] в процессе прядения. Нить нового типа гораздо дешевле нитей, полученных за счет смешивания полимеров только с углеродными нанотрубками.

Один из способов увеличения прочности полимерных волокон заключается в смешении полимеров с добавками, например, углеродными нанотрубками, в процессе мокрого прядения. По сравнению с полимерами без наполнителей композитные материалы отличаются гораздо большей прочностью.

Один из типов таких волокон, полученных из поливинилового спирта и углеродных нанотрубок, характеризуется ударной вязкостью 870 Дж/г, значительно превосходящей ударную вязкость паучьего шелка 165 Дж/г и синтетического параамида кевлара (78 Дж/г), который применяется для изготовления легких бронежилетов.

В недавно проведённых экспериментах углеродные нанотрубки были заменены хлопьями RGOF, получившиеся в результате этого композитные материалы характеризовались меньшей ударной вязкостью, чем композиты поливинилового спирта с углеродными нанотрубками, однако их получение обходится дешевле благодаря низкой стоимости восстановленного оксида графена.

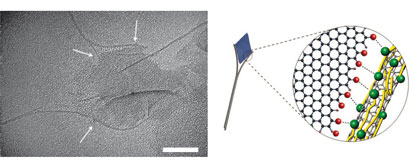

Водородные связи, образующиеся между оксидом графена и функционализированными углеродными

нанорубками увеличивают прочность материала. (Рисунок из Nat. Commun., 2012, DOI: 10.1038/ncomms1661).

Сеон Джионг Ким (Seon Jeong Kim) из Университета Ханьянь с коллегами сделали еще один шаг по направлению к созданию синтетической структуры, моделирующей паутину, добавив в полимер комбинацию функционализированных углеродных нанотрубок и восстановленного оксида графена. Паутина, отличающаяся высокой прочностью и гибкостью, состоит из двух типов белков – β-складчатых и α-нитевидных, комбинация которых важна для усиления прочности паутины.

Композит получали следующим образом – раствор одностенных углеродных нанотрубок и хлопьев RGOF вводили в водный раствор поливинилового спирта, образующиеся при этом волокна обрабатывали метанолом для увеличения кристалличности материала и получения более жестких волокон. С помощью сканирующей электронной микроскопии было продемонстрировано, что в процесс прядения RGOF и CNT образуют комплексную систему, способствующую равномерному распределению хлопьев восстановленного оксида графена в композитном материале.

Исследователи пробовали получать композитные материалы с различным соотношением CNT и RGOF, было обнаружено, что наиболее эффективным соотношением для этих углеродсодержащих материалов является соотношение 1:1.

Прочность композита обуславливается и тем, что между оксидом графена и функционализированными углеродными нанорубками образуются водородные связи, такая организация композитного материала позволила получить волокна с ударной вязкостью 970 Дж/г – такой прочностью до настоящего времени не мог похвастаться ни один материал.

Цена одностенных углеродных нанотрубок составляет 25000–90000 долларов за килограмм, при этом стоимость оксида графена промышленного производства всего лишь 450 долларов за килограмм, поэтому использование композита, содержащего и углеродные нанотрубки и оксид графена, значительно уменьшит стоимость материала.

Исследователи полагают, что цена материала может быть снижена за счет замены одностенных углеродных нанотрубок на многостенные.

Источник

2214

2012.02.06 13:01:38